Producteur majeur d’aluminium

primaire en Europe

Notre raison d’être

Produire en France, de façon pérenne, un aluminium bas carbone en faveur de nouveaux modes de consommation et de mobilité, pour façonner un monde plus respectueux de la planète et de ceux qui l’habitent.

Notre processus

Processus de fabrication de l’aluminium

de la bauxite au métal

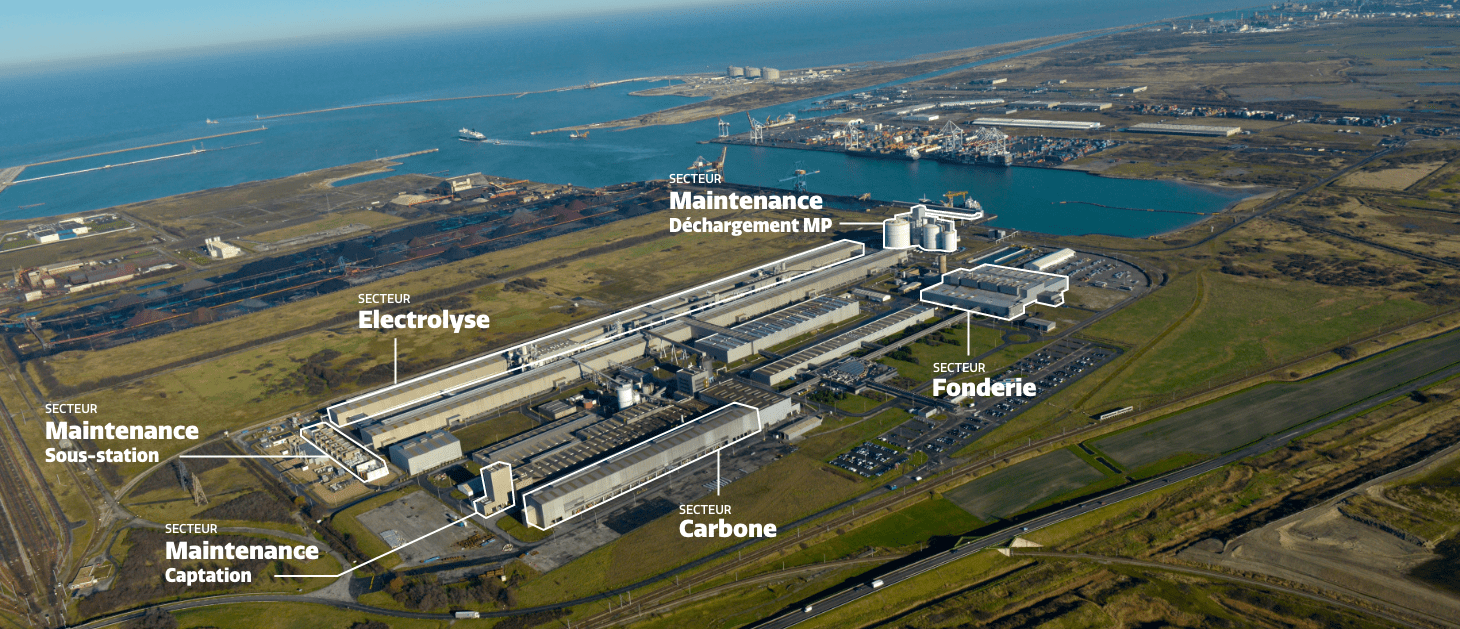

Notre site

Un site de production

en constant développement

Aluminium Dunkerque occupe

65 hectares au coeur du Grand Port Maritime de Dunkerque

et à proximité de la centrale nucléaire de Gravelines

qui répond aux besoins stratégiques de l’entreprise

en énergie bas carbone.

Dès l’origine, en 1991,

Aluminium Dunkerque était à la pointe de la technologie mais également en matière d’architecture, d’organisation du travail et de respect de l’environnement. Innovante et conçue pour minimiser son impact,

l’usine a été l’un des sites industriels français les plus visités

à l’époque de sa création.

Créée dans le cadre d’une stratégie de revitalisation

d’un bassin industriel en déclin,

Aluminium Dunkerque est parfaitement intégrée dans son territoire et continue aujourd’hui de contribuer au renouveau du Dunkerquois,

notamment à travers son projet ambitieux de décarbonation de son activité. C’est le dernier grand projet d’usine d’aluminium développé sur le territoire français.

Nos secteurs

Le site compte trois grandes zones de fabrication

et un secteur dédié à la maintenance.

Le secteur Carbone fabrique les anodes utilisées sur place lors du processus d’électrolyse.

Les matériaux utilisés comprennent du brai et du coke ainsi que des anodes recyclées.

3 ateliers permettent la fabrication des anodes :

- Atelier à pâte

- Four à cuire

- Atelier de scellement

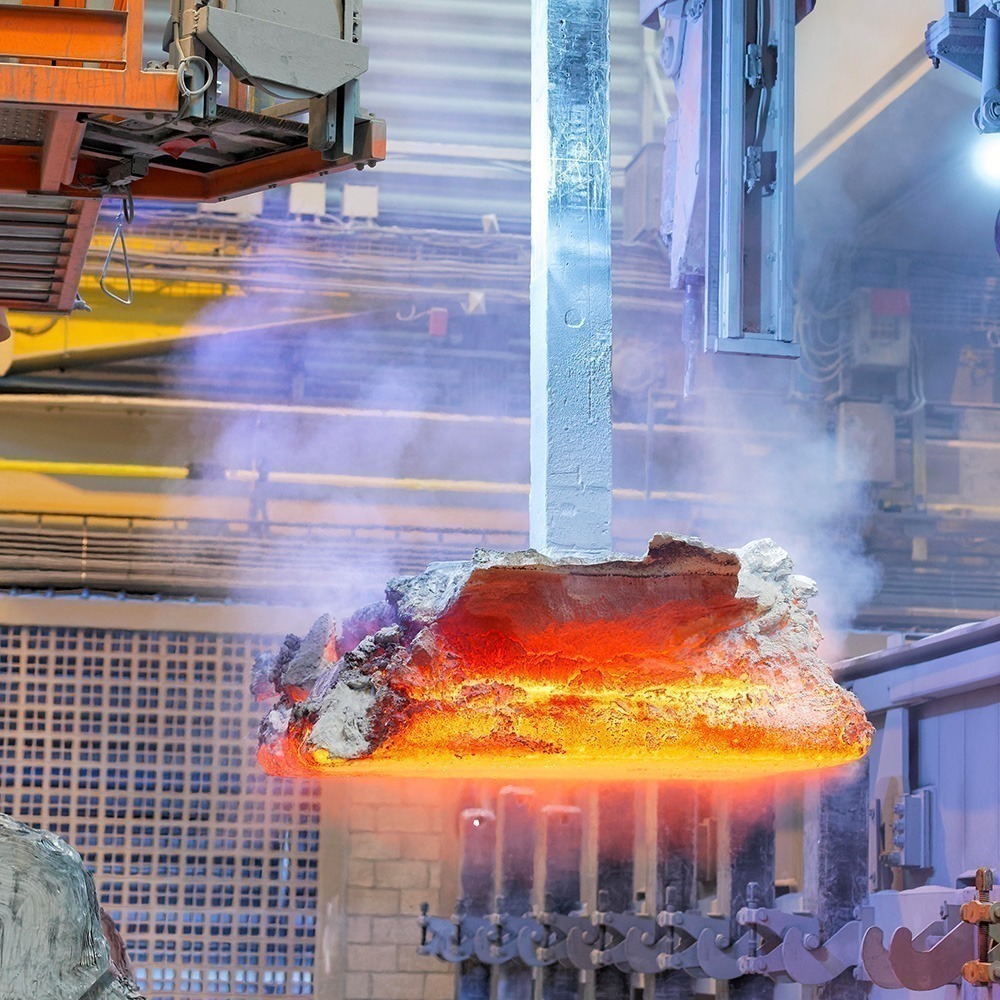

Le secteur Électrolyse produit l’aluminium primaire qui est transformé en plaques et en lingots.

L’aluminium est produit dans deux halls de 850 mètres de long, dans 264 cuves d’électrolyse.

Le secteur Fonderie reçoit l’aluminium liquide du secteur Électrolyse et coule à la fois des plaques, en utilisant la méthode de Coulée Continue Verticale pour l’industrie du laminage et des lingots d’alliages pour le secteur automobile.

4 machines de coulée et 7 fours (capacité de 300 kt/an) plaques (80%) et lingots (20%)

Le secteur Maintenance réalise la maintenance et l’exploitation des utilités du site :

- Décharger les matières premières,

- Opérer le centre de traitement des gaz, fournir les énergies (électricité, air, eau),

- Veiller à la conformité réglementaire des équipements,

- Manager les systèmes informatiques et de régulation,

- Concevoir et mettre en œuvre les projets industriels, …

Les atouts d’une situation géographique avantageuse

Présence d’un port en eau profonde pour l’approvisionnement

des matières premières.

Un ensemble de voies

de communication

(mer, ferroviaire, route).

Un réel potentiel humain

local de compétences qualifiées.

Une tradition industrielle

bien ancrée.

La proximité de la centrale nucléaire de Gravelines, productrice d’électricité

bas carbone…

Nos chiffres clés

+10 pays

dans lesquels

nous exportons

+700

Collaborateurs

65 ha

de superficie

+800m€

de CA

300k

tonnes d’aluminium produites/an

+50m€

annuels d’investissements

Une base technologique forte

Aluminium Dunkerque a fait évoluer

la technologie Aluminium Pechiney

pour atteindre plus de 400kA.

Actuellement, l’intensité se situe à 390 kA, ce qui représente le meilleur compromis entre efficacité et économies d’énergies dans le contexte actuel.

Aluminium Dunkerque investit régulièrement pour optimiser sa technologie et a augmenté sa capacité de production de 40% depuis son démarrage.